Comment tester un condensateur électrique ?

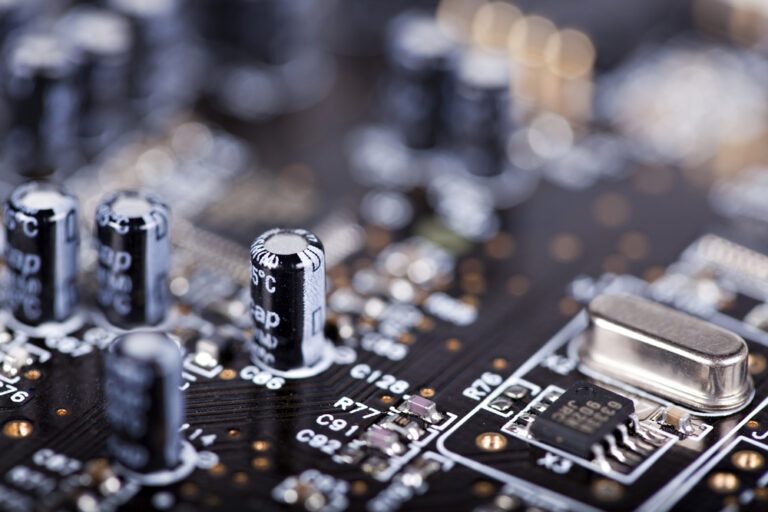

Les condensateurs électriques sont des composants indispensables dans de nombreux circuits électroniques et électromécaniques. Ils sont présents dans des appareils du quotidien comme les moteurs, les ventilateurs, les climatiseurs ou encore certains dispositifs industriels. Leur bon fonctionnement est essentiel au démarrage et à la régulation de la tension dans ces systèmes.

Cependant, un condensateur défectueux peut entraîner des pannes ou des baisses de performance, rendant nécessaire un test pour diagnostiquer son état. Ce guide vous expliquera comment identifier un condensateur en panne, quels outils utiliser pour le tester et quelles solutions adopter en cas de dysfonctionnement.

Comprendre le rôle d’un condensateur électrique

Fonctionnement et utilité dans un circuit

Un condensateur électrique est un composant fondamental des circuits électriques et électroniques. Il sert à stocker temporairement de l’énergie sous forme de champ électrique et à la restituer lorsque le circuit en a besoin. Sa capacité est exprimée en microfarads (µF), une unité qui détermine la quantité de charge qu’il peut accumuler.

Dans les systèmes électriques, les condensateurs sont essentiels pour diverses applications :

- Démarrage des moteurs : ils permettent aux moteurs monophasés d’obtenir un couple initial suffisant pour la mise en rotation de l’arbre moteur.

- Filtrage des signaux : ils atténuent les fluctuations de tension et assurent une alimentation stable.

- Correction du facteur de puissance : dans les réseaux industriels, ils réduisent les pertes énergétiques.

- Stockage temporaire d’énergie : ils stabilisent les circuits en absorbant les variations de tension.

Les différents types de condensateurs

Le choix d’un condensateur dépend de son usage et des caractéristiques du circuit dans lequel il est intégré. On distingue plusieurs types de condensateurs :

- Condensateurs électrolytiques : couramment utilisés dans les circuits électroniques pour stocker une grande capacité de charge.

- Condensateurs en céramique : petits et fiables, ils sont fréquemment employés pour le filtrage des signaux.

- Condensateurs à film plastique : présents dans les applications de puissance, ils supportent des tensions élevées.

- Condensateurs de démarrage et permanents : spécifiques aux moteurs électriques, ils fournissent un couple initial nécessaire au démarrage et maintiennent un fonctionnement stable.

- Condensateurs triphasés : conçus pour les moteurs triphasés, ils aident à répartir correctement les charges électriques entre les phases.

Comment reconnaître un condensateur défectueux ?

Signes visibles et anomalies

Un condensateur en fin de vie présente souvent des signes extérieurs de détérioration qui permettent de diagnostiquer rapidement un dysfonctionnement. L’un des signes les plus courants est le gonflement ou la déformation du boîtier, un phénomène souvent causé par une surchauffe interne. Une pression excessive s’accumule à l’intérieur du condensateur en raison d’un vieillissement avancé ou d’une surcharge électrique, ce qui conduit au gonflement du composant.

Un autre symptôme indiquant une défaillance est la présence de fuites de liquide électrolytique. Ce liquide, présent dans certains types de condensateurs électrolytiques, s’échappe lorsque l’enveloppe protectrice se fissure ou se rompt. Une fuite de liquide peut rapidement dégrader les composants environnants et provoquer des courts-circuits.

Les bornes du condensateur peuvent aussi présenter des traces d’oxydation ou de carbonisation. Cette dégradation se manifeste sous forme de dépôts noirs ou verdâtres qui perturbent le passage du courant électrique et compromettent l’efficacité du condensateur. Une connexion oxydée entraîne des pertes électriques, une augmentation de la résistance de contact et, dans certains cas, une surchauffe locale susceptible d’endommager d’autres parties du circuit.

Effets sur un moteur ou un ventilateur

Lorsqu’un condensateur défectueux est installé dans un moteur ou un ventilateur, les effets peuvent se manifester de différentes manières. Le premier symptôme observable est l’incapacité du moteur à démarrer. En l’absence d’un condensateur fonctionnel, le moteur monophasé ne reçoit pas l’impulsion nécessaire à la mise en rotation de son arbre, ce qui le maintient à l’arrêt ou le fait vibrer sans parvenir à tourner.

Un autre indicateur d’un condensateur défectueux est l’émission d’un bruit de bourdonnement par le moteur ou le ventilateur. Ce son provient généralement d’un enroulement bloqué qui tente de démarrer sans succès, ce qui peut, à long terme, provoquer une surchauffe des composants internes.

Un condensateur hors service réduit aussi l’efficacité du moteur. Même si celui-ci parvient à tourner, il peut manquer de puissance, tourner à une vitesse inférieure à la normale ou présenter des irrégularités dans son fonctionnement. Cette perte de performance impacte directement l’efficacité du dispositif dans lequel le moteur est utilisé, que ce soit un système de ventilation, une pompe ou tout autre appareil équipé d’un moteur électrique.

Enfin, un moteur fonctionnant avec un condensateur défectueux risque de surchauffer rapidement. La montée en température excessive peut endommager les roulements du moteur et altérer l’isolation des enroulements, ce qui accroît le risque de court-circuit et de panne totale du système.

Quels outils utiliser pour tester un condensateur ?

Le multimètre : un instrument clé

Le multimètre est l’outil principal pour tester un condensateur. Cet appareil permet de mesurer la capacité, la résistance et la tension d’un composant électrique. Certains modèles disposent d’un mode « capacimètre » pour vérifier directement la capacité du condensateur.

Autres méthodes de mesure

Si vous n’avez pas de multimètre, vous pouvez utiliser :

- Un testeur de condensateurs spécifique.

- Un circuit test, en installant le condensateur dans un montage fonctionnel pour observer son comportement.

- Un test par décharge avec une ampoule : si l’ampoule s’allume brièvement, le condensateur est capable d’accumuler une charge.

Les étapes pour tester un condensateur électrique

Test avec un multimètre en mode ohmmètre

Débranchez le condensateur en veillant à ce que l’alimentation du circuit soit totalement coupée pour éviter tout risque d’électrocution. Ensuite, il est impératif de décharger le condensateur afin d’éliminer toute tension résiduelle. Cette étape peut être réalisée en reliant ses bornes à une résistance de forte valeur ou en le court-circuitant brièvement avec un tournevis isolé.

Une fois le condensateur déchargé, réglez le multimètre en mode ohmmètre et sélectionnez une plage de mesure adaptée pour détecter une résistance élevée. Ensuite, placez les pointes de test sur les bornes du condensateur en veillant à maintenir un bon contact.

Observez ensuite la variation de la résistance affichée par le multimètre. Une augmentation progressive de la résistance est un signe normal indiquant que le condensateur se charge momentanément sous l’effet du courant du multimètre. Si la valeur reste à zéro ou proche de zéro, cela signifie que le condensateur est court-circuité, indiquant une défaillance totale. En revanche, si la résistance reste infinie et ne varie pas, cela peut signifier que le condensateur est complètement ouvert et ne peut plus stocker de charge électrique.

Test avec un multimètre en mode capacimètre

Déchargez le condensateur en reliant ses bornes à une résistance ou en les court-circuitant brièvement avec un tournevis isolé pour éviter tout risque de choc électrique ou d’endommagement du multimètre. Avant toute manipulation, assurez-vous que l’alimentation du circuit est coupée.

Une fois le condensateur déchargé, réglez l’appareil en mode capacimètre, une fonction spécifique du multimètre qui permet de mesurer directement la capacité du composant. Assurez-vous que votre multimètre est bien calibré et que la plage de mesure sélectionnée correspond à la capacité attendue du condensateur.

Reliez les bornes du condensateur aux sondes du multimètre en respectant la polarité si celui-ci est polarisé, notamment pour les condensateurs électrolytiques. Veillez à maintenir un bon contact entre les pointes de mesure et les bornes du composant pour éviter toute erreur de lecture.

Observez la valeur affichée par l’appareil et comparez-la avec la capacité nominale inscrite sur le condensateur. Une différence de plus de 10 % en dessous de la valeur prévue indique une détérioration significative du composant. Dans certains cas, un condensateur peut également présenter une capacité trop élevée, ce qui peut être le signe d’une fuite interne altérant son bon fonctionnement. Si aucune valeur n’est détectée ou si l’affichage reste à zéro, cela signifie que le condensateur est totalement hors service et doit être remplacé immédiatement.

Peut-on tester un condensateur sans multimètre ?

Il est possible de tester un condensateur sans multimètre en utilisant une méthode de substitution. Une première approche consiste à le brancher sur un moteur en état de marche. Si le moteur fonctionne normalement avec un condensateur en bon état mais refuse de démarrer ou tourne anormalement avec l’ancien condensateur, cela indique que celui-ci est défectueux. Une autre méthode consiste à utiliser une ampoule comme indicateur de charge. En connectant brièvement le condensateur à une source d’alimentation puis en le reliant à une ampoule, on peut observer une brève lueur au moment de la décharge. Si l’ampoule ne s’allume pas du tout, cela signifie que le condensateur n’est plus capable de stocker et de libérer une charge électrique, confirmant ainsi sa défaillance.

Interprétation des résultats et remplacement

Que faire si le condensateur est hors service ?

Si le condensateur est défectueux, son remplacement est indispensable. Il faut choisir un modèle possédant une capacité et une tension nominale égales ou supérieures à celles du composant d’origine pour garantir la compatibilité avec le circuit. Il est aussi nécessaire de vérifier que ses dimensions et son type de bornes correspondent aux exigences de l’installation afin d’assurer un montage correct. Dans certaines applications, notamment industrielles, il est préférable d’opter pour un condensateur de qualité supérieure afin d’améliorer la durabilité et la fiabilité du système.

Avant d’installer un nouveau condensateur, une inspection minutieuse du circuit est recommandée pour détecter d’éventuelles anomalies. L’état des connexions et des bornes doit être contrôlé afin d’éviter les faux contacts qui pourraient compromettre le bon fonctionnement du composant. Si le condensateur est intégré à un moteur, il est utile de vérifier l’état des enroulements pour s’assurer qu’ils ne présentent pas de défauts susceptibles d’entraîner une panne ultérieure. Enfin, tester la tension d’alimentation permet de déterminer s’il existe des fluctuations excessives susceptibles d’endommager le nouveau condensateur.

Choisir un condensateur de remplacement adapté

Lors du remplacement d’un condensateur, il est primordial de choisir un modèle possédant la même capacité, exprimée en microfarads (µF), afin de garantir un fonctionnement optimal du circuit. La tension nominale du nouveau condensateur doit être au moins égale à celle de l’ancien composant, voire supérieure, pour éviter tout risque de surtension susceptible de provoquer une nouvelle panne. Il est également important de prendre en compte le format et les dimensions du composant afin qu’il puisse s’intégrer correctement à l’emplacement prévu sans compromettre la connexion aux autres éléments du circuit électrique. Une vérification minutieuse de la compatibilité mécanique et électrique du condensateur garantira ainsi une installation fiable et durable.

Un bon diagnostic et un test rigoureux du condensateur permettent d’assurer le bon fonctionnement des équipements électriques et d’éviter des défaillances prématurées.